La pénurie de composants électroniques a révélé au grand public combien les voitures étaient désormais des ordinateurs roulants, intégrant parfois plusieurs centaines de composants. Des composants qui commencent à changer dans leur nature, comme le rappelle Nikkei Asia.

Jusqu’ici, toutes les puces ou presque sont fabriquées sur des wafers de silicium, un matériau dont la matière première – le sable – est abondante (70% de notre écorce terrestre) et doué de propriétés semi-conductrices. Mais, s’il est peu cher et désormais parfaitement maîtrisé, le silicium est sur certains points inférieurs à un de ses cousins : le carbure de silicium.

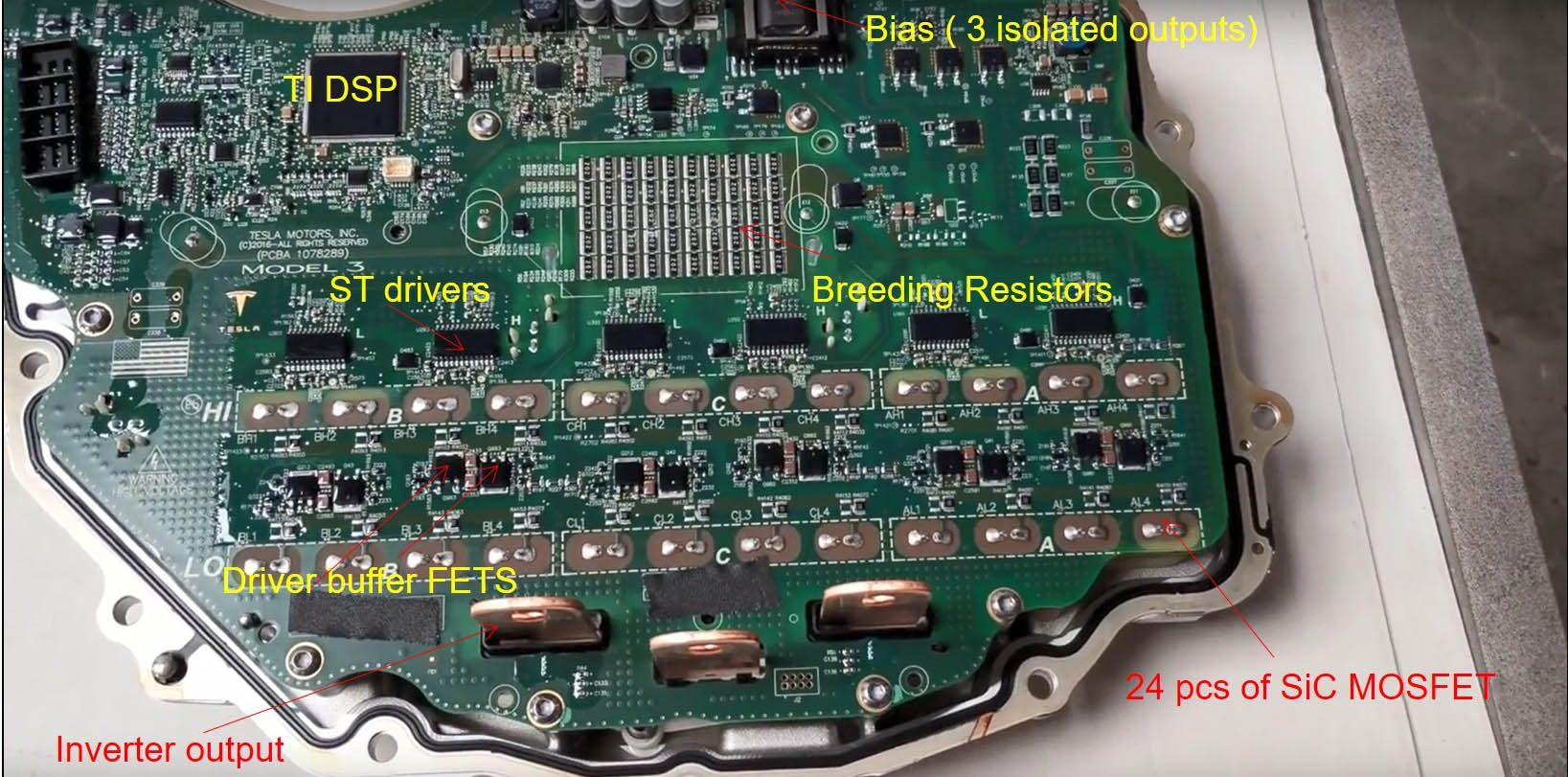

Le premier industriel auto à avoir réellement tiré parti de ses forces est l’Américain Tesla. Et plus particulièrement dans sa Model 3. Outre un changement de moteur, une batterie améliorée, etc., la Tesla Model 3 peut aussi compter sur une amélioration moins visible : un inverseur bien plus compact, efficace et moins sensible à la montée en température que ceux de la concurrence.

Des propriétés qui ont permis aux ingénieurs de Tesla de ne pas sacrifier l’aérodynamique de la voiture, e t qui sont le résultat de l’utilisation de MOSFET (transistor à effet de champ à grille métal-oxyde) conçus à partir d’une base en carbure de silicium.

![]()

En plus du silicium, le carbure de silicium – noté SiC par les chimistes – intègre dans sa structure des atomes de carbone. Ce « bonus carbone » fait du SiC un matériau plus résistant que le silicium (c’est d’ailleurs l’un des éléments naturels les plus résistants de la planète, derrière le diamant), meilleur semi-conducteur que le silicium (moins de pertes d’énergie) et moins sensible à la chaleur.

Sur ce dernier point, les capacités d’un composant à carbure de silicium sont telles que c’est sur cette base que seront produites les puces des futurs rovers vénusiens (lien en anglais), qui devront opérer des mois, voire des années à 500°C (au-delà de 200-300°C, la chaleur dérègle complètement le flux des électrons dans une puce en silicium).

Le simple usage de MOSFET en carbure de silicium dans les inverseurs des moteurs électriques ferait gagner 5% de distance en plus au véhicule. Oui, juste en changeant des petites puces chargées de gérer le courant.

L’industrie automobile ne s’y est pas trompée. Derrière Tesla, ce sont tous les acteurs du domaine qui emboîtent le pas. Bosch, très gros fournisseur de l’industrie a transformé une usine de semi-conducteurs et construit une seconde pour la seule production de tels composants.

Renault a signé avec STMicroelectronics (qui fournit déjà Tesla) pour des livraisons massives à partir de 2026. A cette date-là, le marché devrait avoir sextuplé par rapport à 2020, passant ainsi à 4,48 milliards de dollars.

À découvrir aussi en vidéo :

La question que vous vous posez sans doute est évidemment de savoir si le carbure de silicium va aussi remplacer le silicium dans nos smartphones, ordinateurs et autres tablettes. Sans doute pas.

Le SiC a des propriétés très intéressantes pour des tensions et puissances assez élevées – en dessous de 15V, il ne se passe pas grand-chose. Or, nos CPU et GPU fonctionnent à des tensions très inférieures à ces valeurs.

Mais l’avènement du carbure de silicium marque tout de même la fin de la domination totale du silicium dans la production de composants électroniques, et donc le début d’une nouvelle ère.

Source : Nikkei Asia

🔴 Pour ne manquer aucune actualité de 01net, suivez-nous sur Google Actualités et WhatsApp.