La loi de Moore n’est peut-être pas encore totalement morte. Des chercheurs du MIT et de l’université de Colorado viennent de présenter une nouvelle technique de gravure qui leur a permis de créer des transistors 3D d’une taille comprise entre 2,5 et 5 nanomètres. Un nouveau record de miniaturisation ! Actuellement, les transistors du commerce sont gravés au mieux en 7 nanomètres. Les résultats de cette recherche ont été présentés à l’occasion de la conférence IEEE International Electron Devices Meeting.

Pour réaliser ce tour de force, les chercheurs ont inventé un nouveau processus, qui serait particulièrement précis et efficace. Mais avant d’en dire plus, d’abord un petit rappel. A l’origine, la gravure microélectronique se faisait par photolithographie. Dans ce procédé chimique, le wafer est recouvert d’une résine photosensible sur laquelle est positionné un masque photorésistant. Le tout est exposé à un rayonnement lumineux puis plongé dans un bain acide pour creuser les parties qui n’étaient pas protégées par le masque. Et c’est ainsi qu’étaient créés les circuits imprimés.

Plasma et ions réactifs

Mais depuis, les techniques ont évolué. Actuellement, les méthodes de gravure les plus avancées utilisent un plasma à la place du rayonnement lumineux et du bain d’acide. Les ions de ce plasma bombardent les parties du wafer qui ne sont pas protégées par le masque et creusent des tranchées dans le substrat de manière claire et nette. Une variante de ce procédé purement physique est la gravure ionique réactive. Dans ce cas, on utilise également un plasma, mais auquel on ajoute un gaz fortement réactif. Ce qui a pour avantage de dynamiser la gravure et, par conséquent, de raccourcir le temps de manipulation. Cette gravure est donc à la fois physique et chimique.

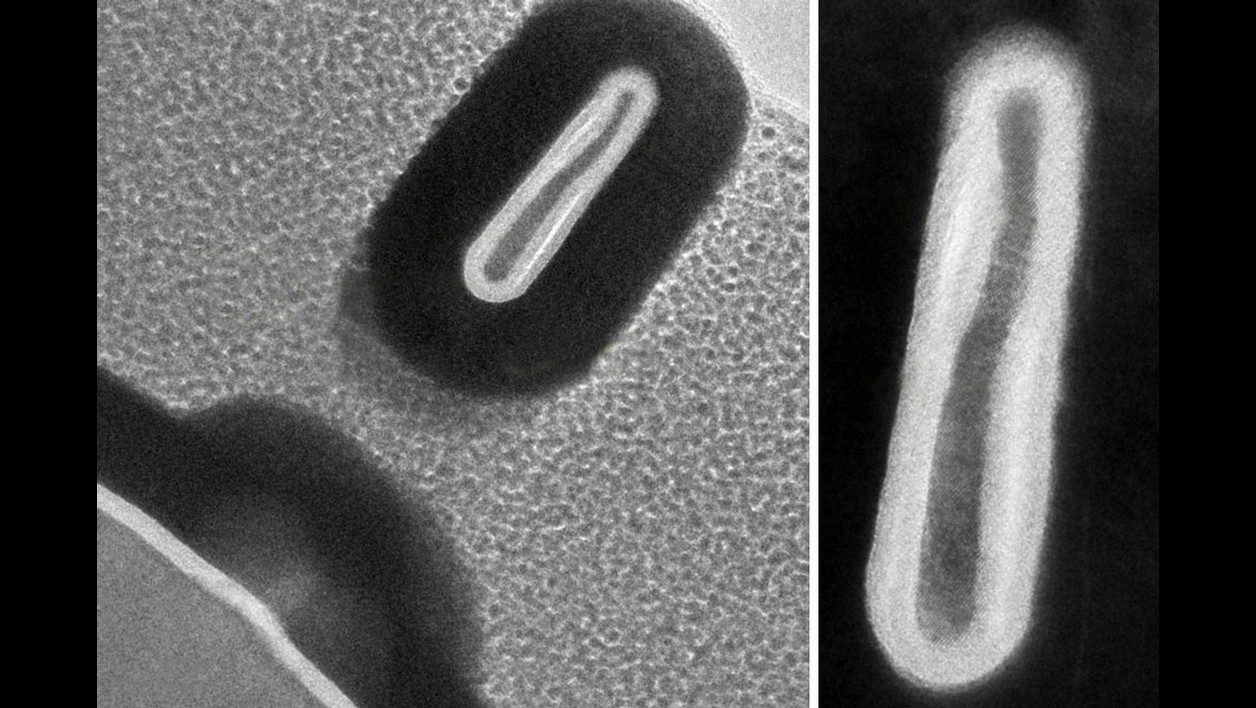

Les chercheurs du MIT et de l’université de Colorado ont, visiblement, trouvé une nouvelle voie. Baptisée TALE pour « thermal atomic layer etching », leur procédure est d’ordre chimique et s’appuie sur un substrat semi-conducteur composé d’un mélange d’arséniure d’indium et d’arséniure de gallium. Après avoir positionné le masque, les chercheurs déposent sur les parties exposées une fine couche de fluorure d’hydrogène, créant ainsi un film de chlorure métallique d’une épaisseur de quelques atomes. Puis ils arrosent le tout de chlorure de diéthylaluminium. Cette substance va réagir avec le chlorure métallique et, ainsi, arracher quelques atomes du substrat. Et après, on recommence jusqu’à obtenir la profondeur souhaitée.

C’est comme peler un oignon

D’après les chercheurs, cette méthode est très performante. Chaque nouvelle imprégnation de florure d’hydrogène permet de creuser le substrat de seulement 0,02 nanomètre. « C’est comme peler un oignon couche par couche. (…) Cela nous donne une super grande précision et un haut niveau de contrôle », explique Wenjie Lu, l’un des chercheurs qui a participé à ce projet.

Autre avantage : cette technique pourrait être réalisée avec les équipements industriels existants, déjà utilisés pour créer les différentes couches du substrat. Cela ne nécessiterait qu’une « petite adaptation ».

Enfin, la qualité des transistors obtenus serait également meilleure, car à un aucun moment ces composants ne seraient exposés à de l’oxygène, un gaz qui a la fâcheuse tendance de les détériorer. « Nous pensons que ce travail va avoir un impact important dans le monde entier », estime Wenjie Lu.

Cet optimisme débordant doit toutefois être tempéré. Pour l’instant, le processus TALE ne fonctionne qu’en laboratoire. Rien ne dit encore que les fabricants vont réellement s’emparer de cette technologie de gravure.

🔴 Pour ne manquer aucune actualité de 01net, suivez-nous sur Google Actualités et WhatsApp.